Линии производства сэндвич-панелей

№1 в России по объему производства сэндвич-панелей с пенополиизоциануратом PIR и пенополиуретаном PUR

Чтобы гарантировать качество сэндвич-панелей и «PIR Плиты»®, в 2016 году «ПрофХолод» открыл собственный научно-исследовательский центр по созданию кастомизированных PIR-систем по европейским стандартам

-

Перед испытанием на линии R&D Центр проводит до 8 экспериментов для проверки физико-механических свойств, временных характеристик формирования пены, температурных профилей реакций, растекаемости и скорости подъема. Проводится выходной внутризаводской контроль, соответствующий стандарту EN14509, на котором основывается качество всех европейских PIR и PUR сэндвич-панелей

-

- разрыв

- сжатие

- сдвиг среднего слоя

- изгиб пролета пены

- тест на искусственное старение

- измерение теплопроводности

В нашем Научно-исследовательском центре проводится контроль по европейскому стандарту EN 14509.

Испытания по разрушающему контролю проводятся на

Испытания по неразрушающему контролю включают

-

Кастомизированный бленд PIR Premier с 2016 года гарантирует качество сэндвич-панелей и «ПИР Плиты»®: теплопроводность и физико-механические характеристики. Ведь он создан для использования именно на установленных у нас линиях.

Бленд PIR Premier сертифицирован по европейскому стандарту ЕN 14509. Все сэндвич-панели с PIR Premier с 2017 года обладают знаком СЕ.

Чтобы повысить качество контроля одного из основных компонентов системы, полиэфира, мы провели переговоры с 10 поставщиками реактивов со всего мира и заключили контракт с европейскими компаниями, продукция которых используется крупнейшими мировыми концернами: BASF, Dow, Huntsman, Coim, Evonic, Covestro -

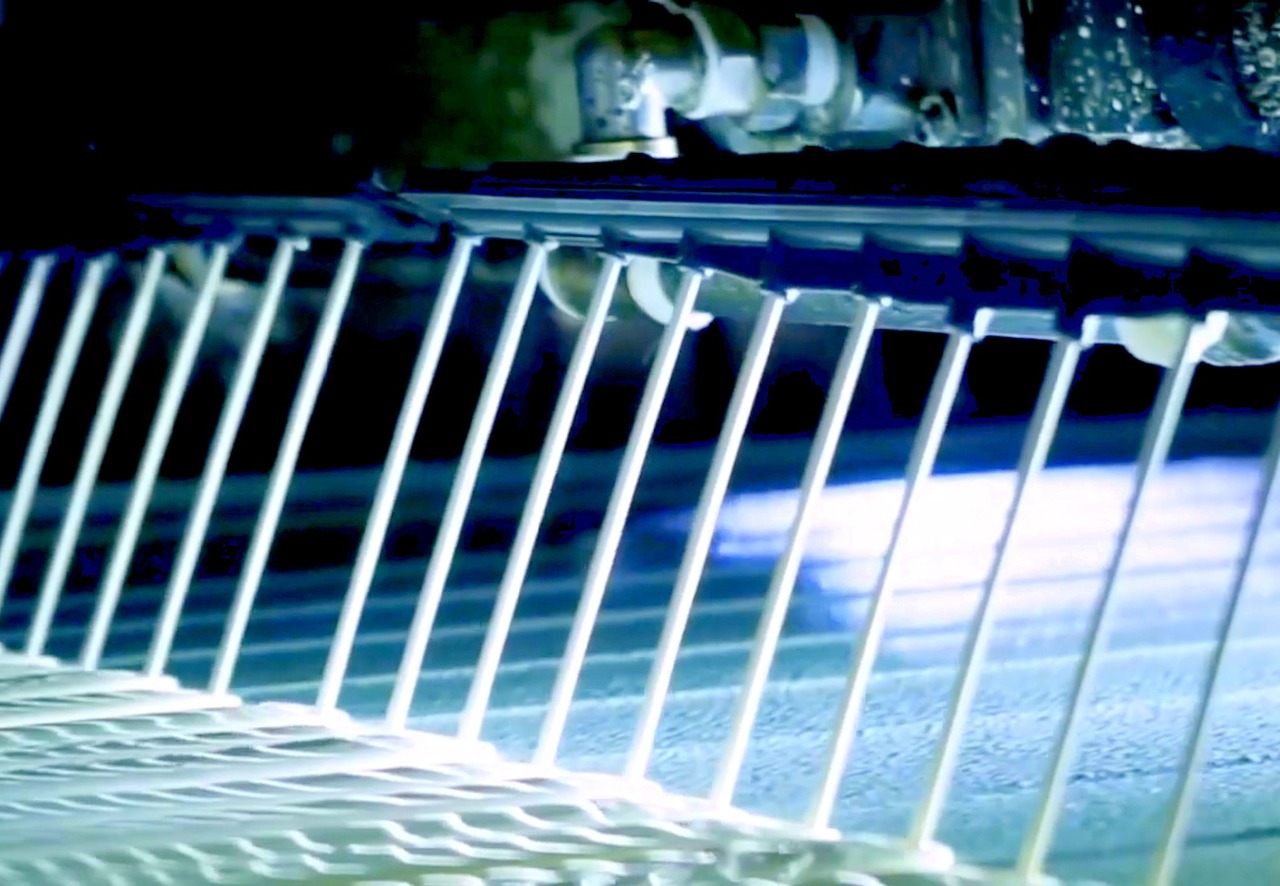

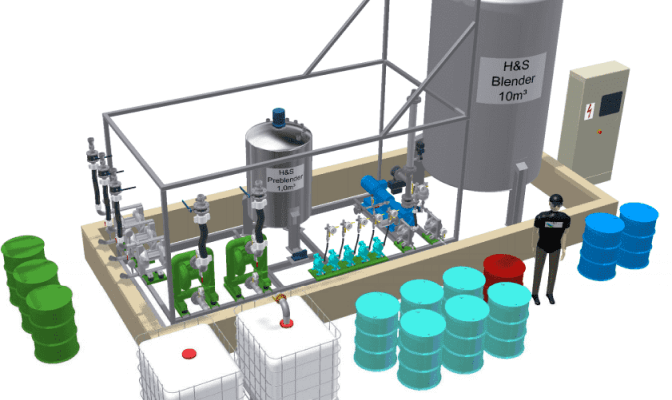

Установленный на нашей линии в 2015 году миксер H&S Anlagentechnik обеспечивает качественное смешение и дозирование компонентов на европейском уровне. Полученный полиольный бленд при высоком давлении подается вместе с катализаторами, пентаном и изоцианатом в заливочную голову на непрерывной линии. Миксер также позволяет нам производить праймер-полиол и любые смеси катализаторов

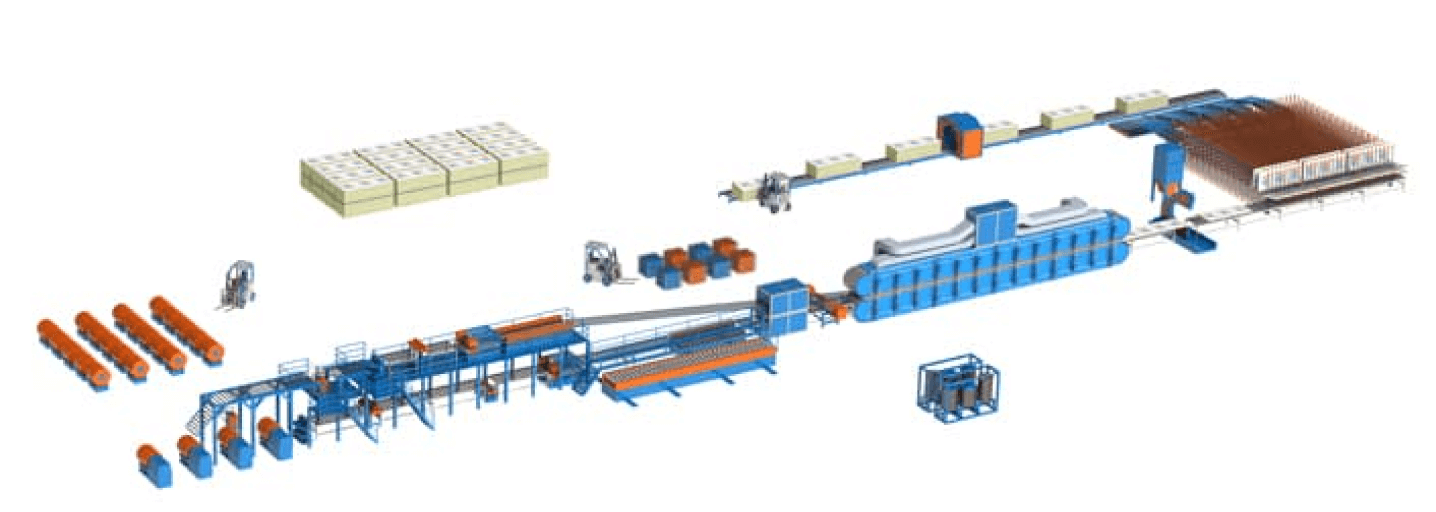

Две полностью автоматизированные итальянские линии Pu.Ma и одна периодическая линия SAIP

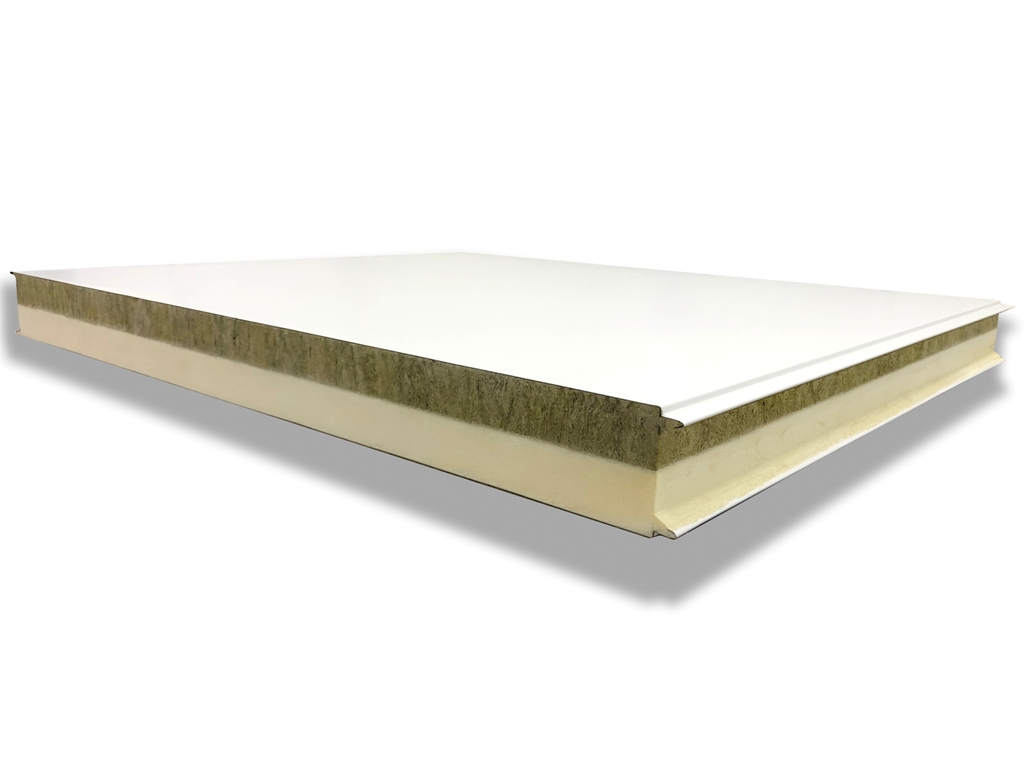

- Теплопроводность сэндвич-панелей – до 0,0194 Вт/м*К

- Усилие на сжатие при 10% деформации – от 170 кПа при плотности 40

- Прочность при растяжении – от 150 кПа при плотности 40

- Толщина – от 30 до 200 мм

- Сэндвич-панели с PIR Premier обладают знаком СЕ

- Вы можете заказать сэндвич-панели в любом цвете по каталогу RAL, со специальными покрытиями Food Safe, PVDF, нержавеющей сталью, с гладкой или профилированной поверхностью

Разработки усовершенствованных PIR-систем являются важным стратегическим преимуществом «ПрофХолода», которое позволяет строительным компаниям в России и 27 странах мира быть уверенными в качестве сэндвич-панелей компании

-

30,2млн кв. м сэндвич-панелей мы уже произвели для вас

-

0,0194Вт/м*К – теплопроводность сэндвич-панелей с PIR Premier

-

5,5млн евро мы инвестировали в создание первой российской PIR-системы PIR Premier

-

32 000тонн системы PIR Premier мы произвели к январю 2025 года

Подпишитесь на новости о наших новинках

Будем прислылать вам информацию только про новую продукцию и разработку PIR-систем